—— 從工況需求到長效防護的全維度考量

在橋梁的鋼箱梁連接、道路的伸縮縫固定、建筑的鋼結構錨固中,直徑 16-36mm 的緊固件往往被視作 “工程毛細血管”—— 它們體積微小,卻承載著數百噸乃至數千噸的荷載,直接決定著結構的安全與壽命。然而,戶外復雜環境(海洋鹽霧、內陸酸雨、道路振動)與長期服役需求(橋梁設計壽命 100 年、建筑 50 年),對緊固件提出了 “高強度耐磨 + 長效抗腐蝕” 的雙重挑戰。

傳統表面處理工藝(熱浸鋅、電鍍鋅、達克羅)始終存在 “性能短板”:熱浸鋅雖耐蝕,卻因 450℃高溫導致 10.9 級高強度螺栓強度下降 10%;達克羅抗鹽霧能力突出,但表面硬度僅 HV250,長期振動易磨損;電鍍鋅成本低廉,卻在潮濕環境中 1-2 年即出現銹蝕。在此背景下,“滲碳 + 封閉” 復合工藝憑借 “滲碳強化力學性能 + 封閉隔絕腐蝕介質” 的協同優勢,逐漸成為工程關鍵緊固件的優選方案。

本文將從工程工況需求、工藝協同邏輯、分領域適配策略、案例實證與質量控制五個維度,深度解析橋梁、道路與建筑工程選擇滲碳 + 封閉工藝的核心考量,為工程從業者提供從理論到實踐的全流程參考。

橋梁、道路與建筑工程的服役環境,堪稱緊固件的 “極限考驗場”—— 溫度波動、腐蝕介質、動態荷載的疊加作用,會加速緊固件的 “失效鏈”(銹蝕→磨損→疲勞斷裂)。要理解滲碳 + 封閉工藝的必要性,首先需直面三大工程領域的 “環境痛點”,以及傳統工藝的 “性能瓶頸”。

橋梁緊固件(支座螺栓、鋼箱梁連接螺栓、斜拉索錨具螺栓)長期暴露于 “開放環境”,面臨兩類核心威脅:

腐蝕介質的無孔不入:沿海橋梁受 Cl?侵蝕(距海岸線 10km 內,空氣中 Cl?濃度達 50-100mg/m3),內陸橋梁受酸雨沖刷(pH 值 3.5-5.6),山區橋梁受凍融循環(-30℃~60℃晝夜溫差)影響。未防護的緊固件表面,1 年即可出現點蝕,3-5 年螺紋失效;

動態荷載的持續沖擊:車輛通行產生的 10-20Hz 振動、強風導致的橋梁擺動(懸索橋振幅可達 ±500mm),會使緊固件配合面持續摩擦。傳統工藝的低硬度涂層(如熱浸鋅 HV150),3 年磨損量可達 0.15mm,直接影響預緊力穩定性。

某長江大橋 2018 年檢測數據顯示:采用熱浸鋅的護欄螺栓,5 年銹蝕率達 35%;鋼箱梁連接螺栓因磨損導致的預緊力衰減率,每年達 8%-10%,需定期復緊維護。

道路緊固件(護欄螺栓、伸縮縫錨固螺栓、井蓋固定螺栓)的工況特點是 “高頻振動 + 多介質污染”:

振動荷載的高頻作用:高速公路日均車流量 1 萬輛以上,重型貨車駛過產生的沖擊荷載(可達 50kN),會使護欄螺栓與連接板持續碰撞,傳統達克羅涂層(硬度 HV250)6 個月即出現劃傷,劃傷處 1 年內銹蝕;

污染介質的黏附侵蝕:道路積雪融化時使用的融雪劑(NaCl 濃度 5%-10%)、尾氣排放的 SO?(工業區濃度達 20ppm),會滲透至螺栓螺紋間隙,加速電化學腐蝕。某北方高速公路數據顯示:采用電鍍鋅的伸縮縫螺栓,冬季融雪后 2 年即完全銹蝕,需整體更換。

建筑緊固件(鋼結構高強螺栓、幕墻連接件、預制構件錨固螺栓)雖部分處于室內環境,但關鍵部位仍面臨 “長期穩定性” 挑戰:

干濕交替的緩慢侵蝕:建筑外墻幕墻連接件,受雨水滲透與陽光暴曬交替影響,濕度波動范圍 40%-95%,傳統熱浸鋅螺栓在幕墻夾層內(通風不良)5 年即出現銹蝕;

隱蔽失效的難察覺性:鋼結構節點螺栓多處于隱蔽位置,一旦因腐蝕或磨損導致強度下降,難以及時檢測,可能引發 “突發性斷裂”。2020 年某超高層鋼結構檢測發現:未做強化處理的 8.8 級螺栓,因長期潮濕銹蝕,抗拉強度從 800MPa 降至 650MPa,已低于設計要求。

面對上述工況,傳統工藝始終無法同時滿足 “力學性能” 與 “耐蝕性能” 的雙重需求,具體短板如下表所示:

對比可見:傳統工藝要么 “耐蝕不強”(電鍍鋅),要么 “耐磨不足”(達克羅),要么 “高溫傷強度”(熱浸鋅)。而橋梁、道路與建筑工程的關鍵緊固件,恰恰需要 “硬度≥HV500(HRC50+)、耐蝕≥720h、無高溫軟化” 的綜合性能 —— 這正是滲碳 + 封閉工藝的核心價值所在。

滲碳 + 封閉工藝的本質,是 “力學強化層” 與 “腐蝕防護層” 的深度協同:滲碳通過 “碳擴散” 為緊固件打造 “高強度筋骨”,封閉通過 “致密膜層” 為其穿上 “抗腐蝕鎧甲”。兩者的協同作用,恰好解決了傳統工藝的 “性能孤島” 問題,具體邏輯可從 “滲碳的力學賦能” 與 “封閉的耐蝕加持” 兩方面展開。

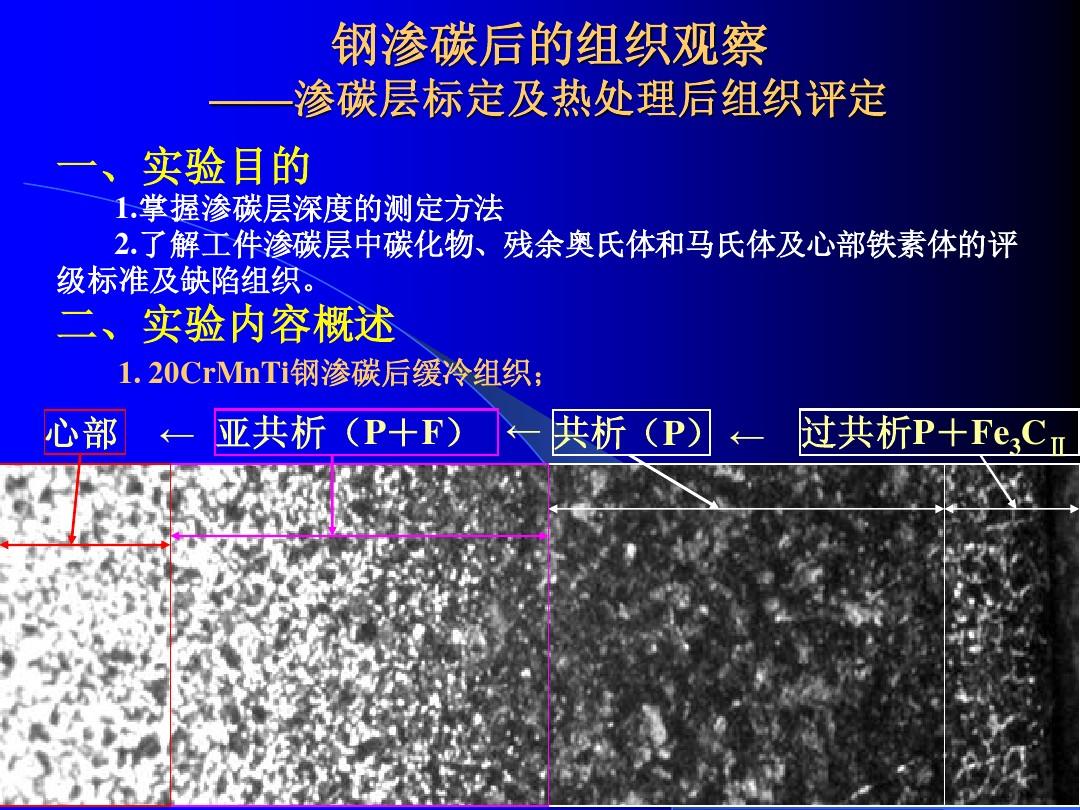

滲碳工藝的核心是通過 “高溫下碳原子滲透”,改變緊固件表層的化學成分與微觀組織,形成 “表層高硬耐磨、心部高韌抗沖擊” 的梯度性能,完美匹配工程緊固件的 “受力需求”。

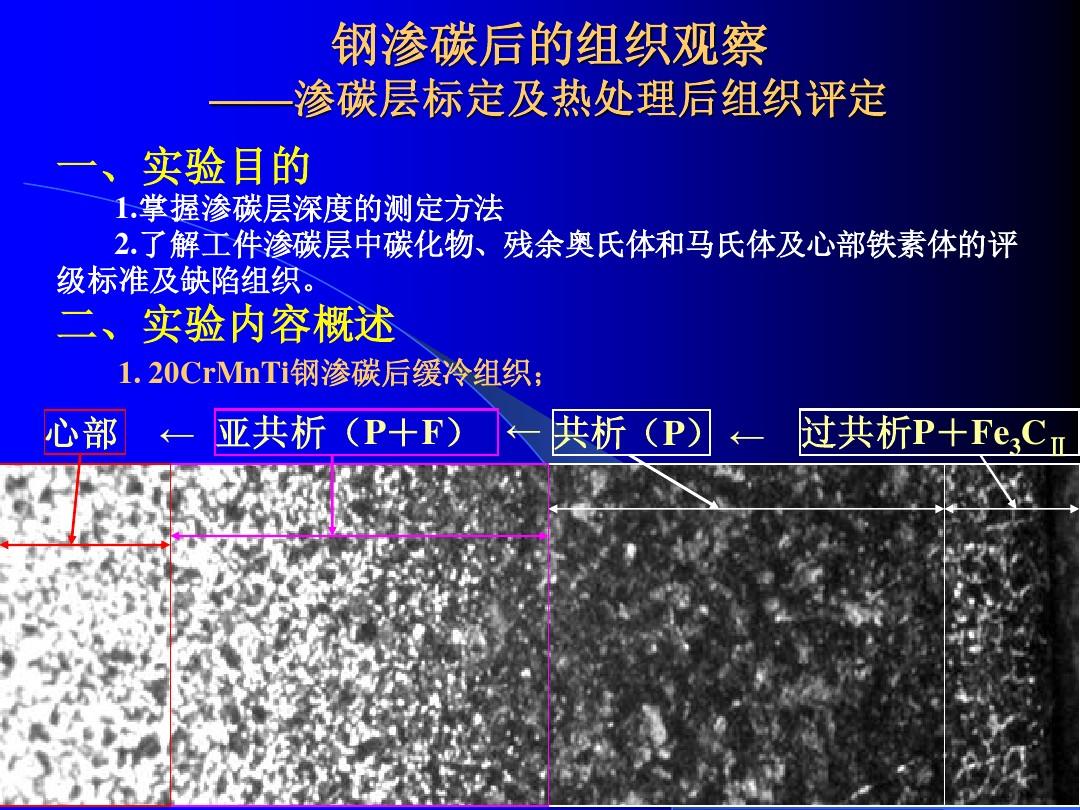

以橋梁常用的 42CrMo 材質螺栓為例,滲碳過程分為三個關鍵階段:

奧氏體化升溫:螺栓在 900-920℃高溫下,表層鐵素體轉化為奧氏體(碳溶解度從 0.02% 提升至 2.11%),為碳擴散提供 “通道”;

強滲與擴散:富碳介質(丙酮 + 甲醇)中的碳原子,快速滲透至奧氏體表層(強滲階段,碳勢 1.0-1.2% C),隨后向心部緩慢擴散(擴散階段,碳勢 0.8-1.0% C),形成 “表層碳含量 0.8-1.0%、心部保持 0.38-0.45%” 的梯度分布;

淬火 + 低溫回火:滲碳后 850-860℃油淬,表層形成高硬度馬氏體組織(硬度 HRC58-62),心部保留韌性索氏體組織(硬度 HB220-280),避免整體脆裂。

這種梯度結構的優勢在于:表層高硬度抵御磨損(配合面摩擦系數從 0.3 降至 0.15),心部高韌性吸收沖擊(-40℃沖擊功≥27J),恰好應對工程中的 “磨損 + 振動” 復合荷載。

不同工程場景的緊固件,受力強度與磨損風險不同,需針對性調整滲碳參數(以 M16-M36 螺栓為例):

某跨海大橋支座螺栓的測試數據顯示:采用 1.2mm 滲層的 42CrMo 螺栓,在 2000MPa 接觸應力下,100 萬次循環磨損量僅 0.02mm,遠低于熱浸鋅螺栓的 0.15mm;疲勞壽命達 250 萬次,超出設計要求 25%。

滲碳層雖解決了 “力學短板”,卻存在 “耐蝕缺陷”:滲碳淬火后,表面會形成 Fe?O?/FeO 氧化皮與 5-20μm 微孔(碳擴散殘留),這些缺陷會成為腐蝕介質的 “通道”—— 若直接使用,滲碳螺栓在鹽霧環境中 48h 即出現銹蝕。

封閉工藝的核心價值,就是通過 “物理堵塞 + 化學防護”,彌補滲碳層的耐蝕短板,具體實現路徑分為三類:

適用于橋梁(內陸 C1-C2 環境)、建筑(室內干燥區域),工藝原理是通過鋯酸鹽、鉬酸鹽等環保鈍化液,在滲碳層表面形成 5-10μm 的致密氧化膜(Zr-Fe-O 復合膜),堵塞微孔并降低電化學活性。

關鍵優勢:

某內陸高速公路護欄螺栓采用 “滲碳 + 無鉻鈍化” 后,中性鹽霧測試達 480h,2 年服役期內無銹蝕,維護成本較電鍍鋅降低 60%。

針對橋梁(沿海 C4-C5 環境)、道路(工業區 C3-C4 環境),采用低 VOC 環氧涂料(固含量≥60%),通過浸涂或噴涂形成 15-30μm 的有機膜層,兼具 “微孔堵塞” 與 “腐蝕隔絕” 雙重作用。

技術特點:

耐蝕性強:中性鹽霧測試達 720-1200h,Cl?滲透率降低 95%;

附著力高:封閉前經 Sa3.0 級噴砂 + 磷化處理,劃格測試附著力≥1 級;

適配振動:添加 15%-20% 丁腈橡膠改性,斷裂伸長率達 30%,可吸收道路振動能量。

某跨海大橋鋼箱梁連接螺栓采用 “滲碳 + 環氧封閉” 后,5 年服役期內螺紋無銹蝕,預緊力衰減率控制在每年 3% 以內,遠低于熱浸鋅螺栓的 8%。

對于海洋 C5-M 環境(跨海大橋、島橋)、化工區(道路周邊有化工廠),采用 “鈍化 + 中間漆 + 面漆” 多層體系,如 “鋯酸鹽鈍化(5μm)+ 環氧玻璃鱗片中間漆(30μm)+ 聚硅氧烷面漆(20μm)”,形成 “物理阻隔 + 化學防護” 的立體屏障。

性能表現:

耐鹽霧超 1000h:在 3.5% NaCl 溶液中浸泡 1000h 無紅銹;

耐化學腐蝕:5% H?SO?溶液浸泡 30 天,膜層無剝落;

耐紫外老化:QUV-B 測試 1500h,失光率≤10%,適合長期戶外暴露。

某南海島橋的斜拉索錨具螺栓采用該方案后,8 年服役期內無腐蝕痕跡,疲勞壽命仍保持設計值的 90% 以上。

滲碳 + 封閉工藝的 “1+1>2”,并非簡單疊加,而是通過三個維度的協同實現:

微觀結構互補:滲碳層的微孔為封閉層提供 “機械咬合點”,封閉層填充微孔后,又阻止腐蝕介質滲入,避免滲碳層因腐蝕失效;

性能參數適配:封閉層的固化溫度(80-100℃)低于滲碳層的回火溫度(180-220℃),確保滲碳層硬度不被軟化;

服役周期同步:滲碳層的力學壽命(30 年以上)與封閉層的耐蝕壽命(15-20 年)匹配,避免 “力學未失效而腐蝕先失效” 的浪費。

某工程檢測機構的對比試驗顯示:滲碳 + 封閉螺栓的綜合服役壽命,是熱浸鋅螺栓的 3-4 倍,是達克羅螺栓的 2-2.5 倍,全生命周期成本降低 50% 以上。

橋梁、道路與建筑工程的緊固件,因 “受力特點、環境風險、安裝要求” 的差異,對滲碳 + 封閉工藝的需求也不同。盲目套用統一方案,可能導致 “性能過剩” 或 “防護不足”。因此,需根據工程類型進行 “定制化設計”,具體策略如下:

橋梁緊固件按 “重要性等級” 可分為 “核心受力件”“一般受力件”“非受力件”,需針對性設計工藝方案:

工況特點:承受豎向 / 水平荷載(支座螺栓需承受 1000kN 以上豎向力)、長期振動(10-20Hz)、腐蝕介質直接侵蝕;

滲碳參數:材質選用 42CrMo 或 35VB,滲層深度 1.2-1.5mm(M24-M36 螺栓),表面硬度 HRC58-60,心部硬度 HB240-280;

封閉方案:多層復合封閉(鋯酸鹽鈍化 + 環氧玻璃鱗片中間漆 + 聚硅氧烷面漆),膜厚 55-65μm,中性鹽霧測試≥1000h;

特殊要求:螺紋部位涂覆 PTFE 改性環氧(摩擦系數 0.15-0.20),確保安裝時扭矩系數穩定(離散度≤10%)。

案例:某長江大橋主橋鋼箱梁連接螺栓(M30,10.9 級)采用該方案后,經 5 年服役檢測:表面無銹蝕,螺紋磨損量 0.01mm,預緊力衰減率 2.8%,完全滿足設計要求。

工況特點:承受中等荷載(護欄螺栓承受 50-100kN 橫向力)、間歇性振動、腐蝕介質間接侵蝕(雨水飛濺);

滲碳參數:材質選用 20CrMnTi,滲層深度 0.8-1.0mm(M16-M20 螺栓),表面硬度 HRC56-58;

封閉方案:環氧有機封閉(膜厚 15-20μm),中性鹽霧測試≥720h;

成本控制:采用浸涂工藝(效率高、涂層均勻),較噴涂成本降低 20%。

案例:某內陸高速公路橋梁護欄螺栓(M16)采用該方案后,3 年服役期內無銹蝕,維護頻次從每年 1 次降至每 3 年 1 次,節省維護費用約 40 萬元 / 公里。

工況特點:無荷載,僅起固定作用,主要面臨雨水侵蝕;

滲碳參數:簡化滲碳工藝(滲層深度 0.5-0.7mm,表面硬度 HRC55-57),材質選用 45 鋼(成本低于合金鋼);

封閉方案:無鉻鈍化封閉(膜厚 5-8μm),中性鹽霧測試≥480h;

安裝便利:鈍化后螺紋旋合性好,無需額外打磨,安裝效率提升 30%。

道路緊固件的核心痛點是 “高頻振動導致的磨損” 與 “融雪劑 / 尾氣導致的腐蝕”,工藝設計需圍繞 “耐磨強化” 與 “抗鹽腐蝕” 展開:

工況特點:承受車輛沖擊荷載(50-100kN)、伸縮縫位移導致的摩擦(年位移量 ±100mm)、融雪劑滲透(冬季 NaCl 濃度 5%-10%);

滲碳參數:材質選用 42CrMo,滲層深度 1.0-1.2mm(M20-M24 螺栓),表面硬度 HRC58-60,確保耐磨性;

封閉方案:環氧封閉 + 聚四氟乙烯(PTFE)改性(膜厚 20-25μm),PTFE 含量 5%-8%,降低摩擦系數(0.12-0.15),同時提升抗鹽腐蝕能力(中性鹽霧測試≥800h);

工藝細節:封閉前采用超聲波清洗(40kHz,5min),徹底去除螺紋間隙的油污與雜質,避免封閉層脫落。

案例:某北方高速公路伸縮縫螺栓(M22)采用該方案后,冬季融雪期無銹蝕,2 年服役期內磨損量 0.03mm,伸縮縫運行順暢,未出現卡頓現象。

工況特點:承受橫向撞擊力(20-50kN)、高頻振動(15-20Hz)、雨水與尾氣侵蝕;

滲碳參數:材質選用 20CrMnTi,滲層深度 0.6-0.8mm(M16 螺栓),表面硬度 HRC56-58;

封閉方案:無鉻鈍化 + 超薄環氧封閉(膜厚 10-15μm),中性鹽霧測試≥600h,成本較多層封閉降低 40%;

安裝優化:螺栓頭部采用 “十字槽 + 內六角” 復合槽型,封閉后仍可便捷拆卸,便于后期維護。

案例:某東部沿海高速公路護欄螺栓(M16)采用該方案后,3 年服役期內無銹蝕,拆卸時螺紋無損傷,維護更換效率提升 50%。

工況特點:長期浸泡于雨水(井蓋下方積水)、生活垃圾污染、需頻繁開啟(市政維護);

滲碳參數:簡化滲碳(滲層深度 0.5-0.7mm,表面硬度 HRC55-57),材質選用 45 鋼;

封閉方案:蠟質封閉 + 環氧涂層(膜厚 15-20μm),蠟質填充螺紋間隙,環氧隔絕雨水,雙重防護;

使用便利:開啟時無需除銹,直接用扳手即可擰動,市政維護效率提升 60%。

建筑緊固件部分處于隱蔽位置(如鋼結構節點),一旦失效難以察覺,需強調 “長效防護”;同時,建筑施工周期短,需兼顧 “安裝效率”:

工況特點:承受鋼結構自重與活荷載(100-500kN)、室內外溫差導致的應力(-10℃~40℃)、隱蔽環境下的緩慢腐蝕;

滲碳參數:材質選用 35VB,滲層深度 1.0-1.2mm(M20-M24 螺栓),表面硬度 HRC57-59,心部韌性 HB220-260;

封閉方案:磷化(磷酸錳鹽,膜厚 5-8μm)+ 環氧封閉(膜厚 15-20μm),磷化提升附著力,環氧隔絕腐蝕,中性鹽霧測試≥720h;

質量控制:每批次抽樣做抗滑移系數測試(≥0.45),確保螺栓連接的穩定性。

案例:某超高層鋼結構(高度 300m)采用該方案后,5 年檢測顯示:螺栓無銹蝕,抗滑移系數仍保持 0.48,滿足設計要求。

工況特點:暴露于室外,受雨水滲透、陽光暴曬(紫外線老化)、溫度波動(-20℃~60℃);

滲碳參數:材質選用 20CrMnTi,滲層深度 0.8-1.0mm(M12-M16 螺栓),表面硬度 HRC56-58;

封閉方案:環氧封閉 + 耐紫外面漆(膜厚 25-30μm),面漆含 3%-5% 紫外線吸收劑,QUV-B 測試 1500h 無開裂;

密封優化:連接件與幕墻龍骨接觸部位,額外涂覆硅酮密封膠(耐候型),避免雨水從縫隙滲入。

案例:某商業綜合體幕墻連接件(M14)采用該方案后,8 年服役期內無銹蝕,幕墻無滲漏,外觀保持完好。

理論與策略需通過工程實踐驗證。以下選取三個典型工程案例,從 “應用背景、工藝方案、實施效果” 三個維度,展現滲碳 + 封閉工藝在實際工程中的價值。

該跨海大橋主跨 1200m,為雙塔懸索橋,設計壽命 100 年。支座螺栓(M36,10.9 級)需承受 2000kN 豎向荷載,同時面臨海洋鹽霧(Cl?濃度 80-100mg/m3)、強風振動(最大風速 45m/s)的考驗。傳統熱浸鋅螺栓在前期試驗中,6 個月即出現點蝕,無法滿足需求。

滲碳工藝:材質 42CrMo,氣體滲碳(920℃×3h),強滲碳勢 1.1% C,擴散碳勢 0.9% C,滲層深度 1.5mm;淬火(850℃油冷)+ 低溫回火(200℃×2h),表面硬度 HRC59-60,心部硬度 HB260-280;

封閉工藝:二次噴砂(Sa3.0 級)→鋯酸鹽鈍化(45℃×15min)→環氧玻璃鱗片中間漆(30μm,90℃×60min)→聚硅氧烷面漆(20μm,100℃×30min);

質量檢測:中性鹽霧測試 1200h 無紅銹,抗滑移系數 0.52,疲勞壽命 250 萬次。

該高速公路位于東北嚴寒地區,冬季氣溫低至 - 30℃,需頻繁使用融雪劑(NaCl),伸縮縫螺栓(M22,8.8 級)此前采用熱浸鋅工藝,每年冬季后均出現銹蝕,2 年需更換一次,維護成本高。

滲碳工藝:材質 42CrMo,氣體滲碳(900℃×2.5h),滲層深度 1.2mm,表面硬度 HRC58-59,心部硬度 HB240-260;

封閉工藝:超聲波脫脂(40kHz×5min)→噴砂(Sa2.5 級)→環氧封閉(含 8% PTFE,膜厚 25μm,80℃×60min);

特殊處理:螺紋部位采用 “局部加厚涂層”(牙底膜厚 30μm),增強抗融雪劑滲透能力。

該超高層寫字樓高度 450m,鋼結構節點螺栓(M24,10.9 級)處于隱蔽夾層(通風不良,濕度 60%-80%),傳統達克羅螺栓在 3 年檢測中發現銹蝕,抗拉強度下降 15%,需緊急更換。

滲碳工藝:材質 35VB,氣體滲碳(910℃×2.8h),滲層深度 1.1mm,表面硬度 HRC57-58,心部硬度 HB230-250;

封閉工藝:磷酸錳鹽磷化(60℃×10min)→環氧封閉(膜厚 20μm,90℃×70min)→真空浸滲(低粘度環氧樹脂,-0.095MPa×10min);

質量控制:每批次抽樣做 “濕熱老化測試”(40℃,95% 濕度 ×1000h),確保長期穩定性。

滲碳 + 封閉工藝的工程價值,需通過嚴格的質量控制確保落地;同時,面對工程行業 “綠色化、智能化” 的發展趨勢,工藝也需持續升級,以滿足更高要求。

滲碳 + 封閉工藝的質量控制,需覆蓋 “前處理、滲碳、封閉、成品檢驗” 四個階段,核心控制點如下:

脫脂:采用 “堿性脫脂 + 超聲波脫脂” 雙段工藝,表面油污殘留量≤5mg/m2(通過紅外光譜檢測);

噴砂:噴砂后表面粗糙度 Ra1.6-3.2μm,Sa3.0 級(無可見氧化皮、油污),每批次抽樣用白光干涉儀檢測微孔開放率≥90%;

防銹:噴砂后 2 小時內進入滲碳工序,避免表面重新氧化(氧化皮厚度≤1μm)。

碳勢監控:采用氧探頭實時監測爐內碳勢(精度 ±0.05% C),每 30 分鐘記錄一次,異常時調整滲碳劑流量;

滲層深度:每批次抽樣做金相分析(400 倍顯微鏡),滲層深度偏差≤±0.1mm;

硬度檢測:表面硬度用洛氏硬度計檢測(HRC56-62),心部硬度用布氏硬度計檢測(HB220-280),合格率 100%。

涂層厚度:用渦流測厚儀檢測(精度 ±2μm),膜厚偏差≤±10%;

附著力:劃格測試(GB/T 9286),附著力≥1 級,無剝落;

耐蝕性:每批次抽樣做中性鹽霧測試(NSS),按環境等級要求達到對應時長(如 C5 環境≥1000h)。

螺紋旋合性:用螺紋通止規檢測,通規順利通過,止規不超過 2 牙;

扭矩系數:按 GB/T 1231 測試,扭矩系數 0.11-0.15,離散度≤10%;

疲勞壽命:每季度抽樣做疲勞測試(應力比 R=0.1),疲勞壽命≥200 萬次。

隨著工程行業對 “環保”“效率” 的要求提升,滲碳 + 封閉工藝將向 “綠色化” 與 “智能化” 方向發展:

滲碳介質升級:用 “甲醇 + 丙烷” 替代含苯介質,廢氣排放量降低 50%;采用 “低溫滲碳工藝”(850-880℃),能耗降低 20%;

封閉材料環保化:推廣無鉻鈍化液(鋯酸鹽、鈦酸鹽)、低 VOC 環氧涂料(VOC≤100g/L),滿足 “雙碳” 要求;

廢水回收利用:封閉工序產生的廢水經中和、過濾后,回用率達 80%,減少水資源浪費。

滲碳爐智能化:采用 PLC + 物聯網控制系統,實時監控溫度、碳勢、滲劑流量,自動調整工藝參數,滲層深度偏差控制在 ±0.05mm;

封閉工序自動化:引入機器人噴涂 / 浸涂生產線,涂層厚度均勻性提升 30%,生產效率提升 50%;

質量檢測智能化:采用機器視覺檢測表面缺陷(如針孔、剝落),結合 AI 算法自動判定合格與否,檢測效率提升 80%,避免人為誤差。

在橋梁的跨越江河、道路的縱橫交錯、建筑的拔地而起中,緊固件的性能直接關系到結構的安全與壽命。滲碳 + 封閉工藝通過 “力學強化” 與 “腐蝕防護” 的協同,為工程緊固件打造了 “高強度 + 長效耐蝕” 的雙重保障,不僅解決了傳統工藝的性能短板,更降低了全生命周期成本,為工程行業的 “長效安全” 提供了可靠方案。

未來,隨著工藝的綠色化、智能化升級,滲碳 + 封閉工藝將在更多工程場景中發揮作用,成為推動基礎設施高質量發展的 “微小卻關鍵” 的力量。對于工程從業者而言,選擇合適的表面處理工藝,不僅是技術決策,更是對工程安全與壽命的責任擔當 —— 畢竟,每一顆緊固件的可靠,都是工程宏偉藍圖得以實現的基礎。